La frustration est toujours la même : une fraise neuve, quelques passes dans l’aluminium, et déjà les signes d’usure apparaissent. Dépôts brillants, vibrations anormales, état de surface dégradé. Le diagnostic tombe comme un couperet : usure prématurée. Pourtant, l’aluminium est réputé être un matériau tendre, facile à usiner.

Cette contradiction apparente cache un mécanisme physique précis. L’aluminium n’est pas destructeur malgré sa tendresse, mais précisément à cause de ses propriétés thermiques et tribologiques spécifiques. Comprendre le fraisage de l’aluminium nécessite d’abandonner les idées reçues pour examiner les interactions réelles à l’interface outil-matière.

L’enjeu dépasse la simple théorie. Chaque fraise détruite prématurément représente un coût direct, mais aussi des arrêts machine, des rebuts potentiels et une productivité diminuée. La solution ne réside pas dans le remplacement fréquent des outils, mais dans l’identification des mécanismes destructeurs et la mise en place de barrières techniques systémiques.

Le fraisage aluminium en 5 points clés

- L’aluminium combine douceur mécanique et agressivité tribologique élevée

- L’arête rapportée modifie la géométrie de coupe en temps réel

- Trois caractéristiques techniques différencient une vraie fraise anti-adhésion

- Les paramètres de coupe créent l’écosystème de protection de l’outil

- Le diagnostic d’usure permet d’identifier la cause réelle avant la défaillance

Pourquoi l’aluminium détruit les fraises universelles : le paradoxe thermomécanique

L’aluminium présente une dualité déconcertante. Sur l’échelle de Mohs, sa dureté est faible. Un simple ongle peut rayer certains alliages. Pourtant, en condition de coupe, ce matériau se comporte comme un agresseur redoutable pour les outils en carbure ou en acier rapide.

Le premier facteur explicatif réside dans le coefficient de friction. Contrairement aux aciers où le contact outil-matière génère un glissement relatif, l’aluminium adhère littéralement aux surfaces de coupe. Les données tribologiques révèlent un coefficient de friction aluminium-acier atteignant 0.61 selon les mesures, valeur particulièrement élevée dans le contexte de l’usinage.

Cette adhésion provoque une génération de chaleur localisée intense. Même si l’aluminium possède une excellente conductivité thermique globale, la zone de contact outil-matière concentre l’énergie de friction sur quelques dizaines de micromètres. Des points chauds se forment, créant des conditions favorables à la soudure microscopique.

L’affinité chimique amplifie le phénomène. L’aluminium réagit avec les matériaux d’outils, qu’il s’agisse de carbure de tungstène ou d’acier rapide. Des liaisons métalliques se créent à l’interface, transformant le simple frottement en véritable transfert de matière.

L’aluminium 2024 se distingue par sa haute résistance mécanique mais nécessite souvent un revêtement pour améliorer sa résistance à la corrosion

– Masson’s Steel, Guide des alliages aluminium

Les fraises universelles ou destinées à l’acier aggravent ces mécanismes. Leur géométrie, optimisée pour des matériaux plus durs, génère des pressions de contact élevées et des angles de coupe inadaptés. La combinaison maximise le frottement et active tous les mécanismes destructeurs simultanément.

Les propriétés thermomécaniques comparées révèlent la complexité du problème. Le tableau suivant illustre les différences fondamentales entre l’aluminium et les matériaux d’outils :

| Propriété | Aluminium 2024 | Carbure tungstène |

|---|---|---|

| Conductivité thermique | 121 W/m·K | 110 W/m·K |

| Coefficient dilatation | 23 μm/m·K | 5.5 μm/m·K |

| Température fusion | 502-638°C | 2870°C |

Le coefficient de dilatation quatre fois supérieur crée des contraintes thermomécaniques cycliques lors de chaque passage. L’aluminium se dilate, adhère, puis se contracte en arrachant des particules de carbure. Ce cycle répété des milliers de fois par minute explique la progression rapide de l’usure.

L’arête rapportée : quand l’aluminium reconstruit votre outil en temps réel

Le terme technique « arête rapportée » ou BUE (Built-Up Edge) désigne un phénomène bien plus complexe qu’un simple dépôt. Il s’agit d’une transformation dynamique de la géométrie de coupe qui se déroule en trois phases distinctes.

La phase d’adhésion microscopique débute dès les premières rotations. Sous l’effet de la pression et de la température, des atomes d’aluminium se soudent à l’arête de coupe. Cette couche initiale, d’une épaisseur de quelques micromètres seulement, modifie déjà les propriétés de surface de l’outil.

L’arête rapportée est le résultat d’un transfert de matière à usiner sur l’outil par soudage

– Cybel, Glossaire matériaux métallique

La phase d’accumulation suit rapidement. Chaque passage de copeau dépose de nouvelles couches d’aluminium sur le dépôt existant. L’arête rapportée grossit progressivement, atteignant parfois plusieurs dixièmes de millimètre. Cette croissance n’est pas uniforme : elle se concentre sur les zones de pression maximale.

L’observation microscopique révèle la complexité structurelle de ce phénomène. Les couches successives créent un matériau composite aluminium-carbure aux propriétés imprévisibles, sujet à des contraintes internes considérables.

Les conséquences géométriques sont déterminantes. L’arête rapportée modifie l’angle de coupe effectif, transformant une géométrie positive optimisée en angle négatif qui augmente les efforts de coupe. La fraise ne coupe plus selon ses spécifications initiales mais selon une géométrie aléatoire dictée par le dépôt.

Le cycle destruction-reformation constitue la phase la plus destructrice. L’arête rapportée, soumise à des contraintes mécaniques croissantes, finit par se détacher brutalement. Mais elle n’emporte pas que de l’aluminium : des particules de carbure arrachées à l’outil accompagnent chaque arrachement. Une nouvelle arête rapportée commence immédiatement à se former, perpétuant le cycle destructeur.

La spécificité de l’aluminium réside dans la ténacité exceptionnelle de son arête rapportée. Contrairement à l’acier où le BUE reste relativement friable, l’aluminium crée des liaisons métalliques particulièrement solides avec le carbure. Chaque arrachement arrache donc davantage de matière d’outil, accélérant exponentiellement l’usure.

La fréquence de ces cycles dépend des paramètres de coupe. En conditions inadaptées, un nouveau cycle peut se produire toutes les quelques secondes. Sur une opération de plusieurs minutes, ce sont des centaines d’arrachements qui dégradent progressivement l’arête, jusqu’à la rendre inutilisable.

Géométrie, revêtement, goujures : les trois barrières anti-adhésion

La recommandation générique « utilisez des fraises pour aluminium » masque des spécifications techniques précises. Trois caractéristiques mesurables différencient une vraie fraise anti-adhésion d’un argument marketing superficiel.

L’angle de coupe positif constitue la première barrière. Les fraises optimisées pour l’aluminium présentent des angles de coupe de 12 à 15 degrés, contre 5 à 8 degrés pour les fraises universelles. Cette géométrie réduit la pression de contact et favorise le cisaillement net plutôt que la déformation.

L’angle de dépouille complémente cette géométrie. Une valeur de 10 à 12 degrés minimise le frottement entre la face de dépouille et la surface usinée. Cette combinaison angles de coupe/dépouille crée les conditions d’un enlèvement de matière par cisaillement franc, limitant la génération de chaleur.

Les revêtements constituent la deuxième ligne de défense. Attention toutefois : tous les revêtements ne conviennent pas à l’aluminium. Les revêtements standards TiN (nitrure de titane) ou TiAlN présentent une affinité chimique avec l’aluminium et aggravent paradoxalement l’adhésion.

Les revêtements réellement efficaces reposent sur des matériaux non-réactifs. Le TiB2 (diborure de titane) offre une excellente résistance à l’adhésion. Le revêtement diamant, bien que coûteux, représente la solution ultime avec son inertie chimique totale. Le DLC (Diamond-Like Carbon) propose un compromis intéressant, combinant prix modéré et bonnes performances anti-adhésion.

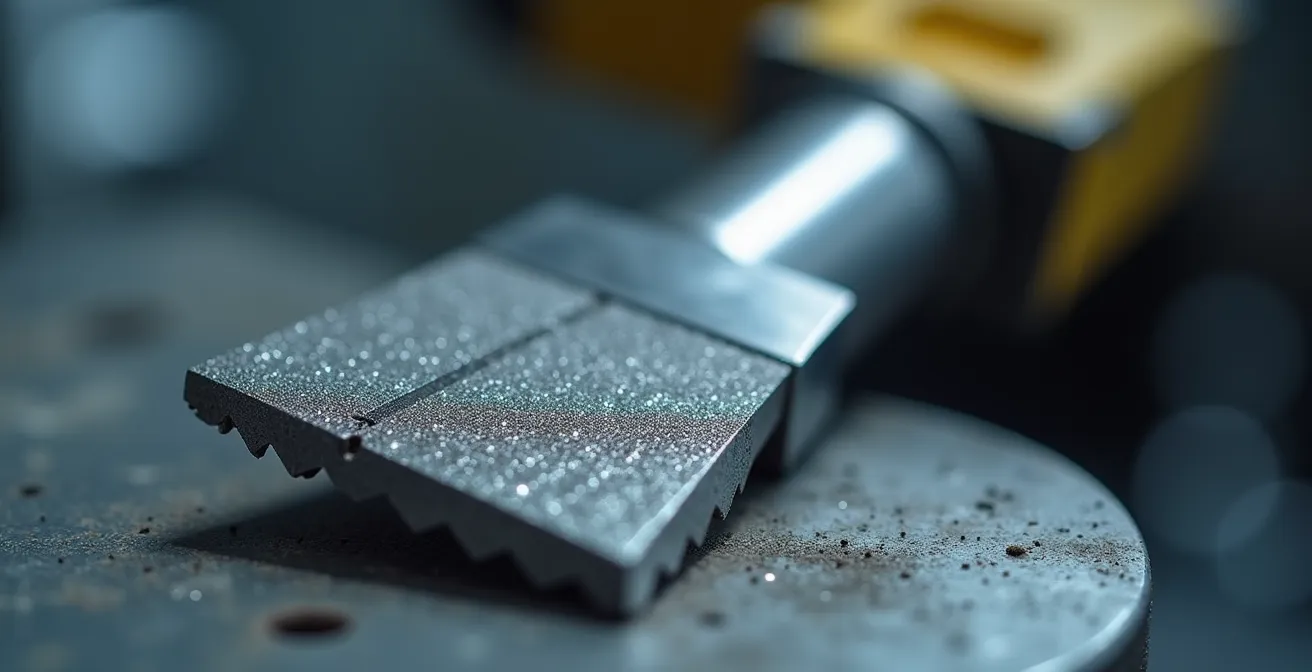

La géométrie des goujures forme la troisième barrière. L’angle hélicoïdal joue un rôle déterminant dans l’évacuation des copeaux. Les fraises aluminium présentent des angles de 40 à 45 degrés, significativement supérieurs aux 30-35 degrés des fraises universelles.

Le polissage des goujures mérite une attention particulière. Une surface polie miroir réduit drastiquement le frottement copeau-goujure. Cette finition n’est pas esthétique mais fonctionnelle : elle facilite l’évacuation et limite l’échauffement. Une goujure rugueuse retient les copeaux, créant un effet abrasif qui accélère l’usure.

Le nombre de dents optimal varie selon le type d’opération. Pour l’ébauche en aluminium, 2 à 3 dents offrent de larges goujures favorisant l’évacuation de copeaux volumineux. Pour la finition, 4 à 5 dents permettent des avances par dent plus faibles tout en maintenant une vitesse d’avance productive, comme pour choisir les lames selon le matériau en coupe.

Cette multiplication des dents en finition réduit l’épaisseur de copeau individuelle, minimisant les efforts de coupe et la tendance à l’arrachement. La surface obtenue présente une meilleure qualité avec moins de marques d’outil.

Paramètres de coupe et lubrification : compléter la protection de l’outil

Même la fraise la plus optimisée échouera sans l’écosystème de coupe approprié. Les paramètres d’usinage créent les conditions environnementales qui permettent aux caractéristiques anti-adhésion de s’exprimer pleinement.

La vitesse de coupe présente une fenêtre critique spécifique à l’aluminium. En dessous de 180 mètres par minute, la vitesse insuffisante favorise le frottement et l’adhésion. L’outil ne coupe pas franchement mais arrache et déforme le matériau. Au-delà de 300 mètres par minute pour la plupart des alliages, la génération de chaleur devient excessive, provoquant la fusion locale et l’adhésion par soudage.

Cette fenêtre 180-300 m/min constitue une règle générale qui doit être affinée selon l’alliage spécifique. Les alliages à haute teneur en silicium (séries 4xxx) tolèrent des vitesses supérieures. Les alliages cuivre-aluminium (série 2xxx) nécessitent des vitesses plus conservatrices, autour de 200-250 m/min.

L’avance par dent influence directement la formation de l’arête rapportée. Une avance insuffisante, inférieure à 0.08 mm/dent, crée du frottement sans coupe réelle. L’outil frotte contre le matériau sans enlever suffisamment de matière pour évacuer la chaleur. Une avance de 0.08 à 0.12 mm/dent garantit une coupe franche avec formation de copeaux stables.

La lubrification ne se limite pas au refroidissement. Elle crée un film protecteur à l’interface outil-matière qui s’oppose physiquement à l’adhésion. Le débit minimal effectif dépend du type d’opération : 5 à 8 litres par minute en usinage conventionnel, 0.5 à 1 litre par heure en micro-pulvérisation.

L’efficacité de la lubrification en usinage des métaux tendres repose sur des mécanismes physico-chimiques précis. Le film lubrifiant s’interpose entre l’outil et le copeau, réduisant le coefficient de friction de manière significative.

Les propriétés du lubrifiant déterminent son efficacité. Les additifs extrême-pression (EP) renforcent le film en conditions de charge élevée. Les propriétés anti-mousse garantissent un débit constant sans accumulation parasite. Certains ateliers utilisent avec succès l’éthanol comme lubrifiant alternatif, exploitant son évaporation rapide pour minimiser les résidus.

L’évacuation des copeaux constitue un facteur souvent sous-estimé. Un copeau qui reste dans la zone de coupe ou qui est ré-usiné détruit l’outil plus rapidement que la coupe primaire elle-même. Le copeau durci par l’écrouissage devient abrasif et crée des rayures sur les goujures.

L’organisation de l’environnement de travail influence cette évacuation. Un jet d’air comprimé orienté correctement ou une aspiration positionnée stratégiquement prévient l’accumulation. Dans les opérations de poche, l’usinage en avalant favorise l’évacuation naturelle des copeaux hors de la zone. La méthode d’organisation peut s’inspirer des principes pour organiser vos outils professionnels de manière systémique.

À retenir

- Le coefficient de friction aluminium-acier de 0.61 crée des micro-soudures destructrices

- L’arête rapportée arrache des particules de carbure à chaque cycle arrachement-reformation

- Les angles de coupe 12-15° et revêtements TiB2 ou diamant constituent les vraies barrières anti-adhésion

- La fenêtre de vitesse de coupe 180-300 m/min et l’avance minimale 0.08 mm/dent préviennent l’adhésion

- Le diagnostic d’usure différencie les causes réelles et quantifie le coût économique de l’usure prématurée

Diagnostiquer l’usure anormale : signaux d’alerte et seuils critiques

La surveillance de l’outil ne doit pas attendre la défaillance catastrophique. Des indicateurs précoces permettent de distinguer l’usure normale, l’usure accélérée par l’aluminium et la défaillance imminente nécessitant un remplacement.

Les signes visuels spécifiques à l’aluminium sont caractéristiques. Les dépôts argentés brillants sur l’arête de coupe signalent la présence d’une arête rapportée active. Contrairement aux dépôts d’acier qui apparaissent brunâtres, l’aluminium conserve son éclat métallique même après adhésion.

Les micro-arrachements sur l’arête constituent un signal d’alarme critique. Visibles à la loupe ou sous microscope numérique, ces petits cratères révèlent que le cycle arrachement-reformation a déjà commencé à dégrader le carbure. Leur présence indique que l’outil a dépassé le stade de l’usure contrôlée.

Les rayures directionnelles sur les faces de dépouille ou sur les goujures signalent une évacuation de copeaux défaillante. Ces marques orientées selon le sens de rotation témoignent d’un contact abrasif répété entre copeaux durcis et surfaces de l’outil.

Les durées de vie de référence varient considérablement selon l’opération et l’alliage. En ébauche d’aluminium série 6xxx avec une fraise carbure adaptée, une durée de 120 à 180 minutes de coupe effective représente une performance normale. En finition du même alliage, 240 à 360 minutes constituent une référence acceptable.

Les alliages série 2xxx contenant du cuivre réduisent ces durées de 30 à 40 pour cent en raison de leur abrasivité supérieure. Les alliages série 7xxx haute résistance imposent des réductions similaires. À l’inverse, les alliages série 1xxx haute pureté peuvent doubler les durées de vie de référence.

Les seuils critiques d’usure permettent une décision objective de remplacement. La profondeur d’entaille en dépouille (VB) ne devrait pas excéder 0.3 millimètre en ébauche, 0.15 millimètre en finition. Au-delà, la qualité de surface se dégrade rapidement et les efforts de coupe augmentent de manière exponentielle.

La rugosité de surface de la pièce usinée constitue un indicateur indirect mais précieux. Un doublement de la rugosité par rapport aux premières passes signale une dégradation de l’arête. Une mesure systématique sur pièces témoins permet de détecter la dérive avant qu’elle n’affecte la production.

L’effort de coupe anormal se manifeste par des vibrations, un bruit de coupe modifié ou une consommation de puissance accrue. Les machines modernes équipées de surveillance permettent de tracer ces paramètres et de définir des seuils d’alerte automatiques.

Le coût réel de l’usure prématurée dépasse largement le prix de la fraise. Un calcul complet intègre le temps machine perdu lors des changements d’outil non planifiés, valorisé selon le taux horaire de la machine. Les rebuts potentiels causés par une qualité dégradée avant détection représentent un risque économique significatif.

Les arrêts non planifiés perturbent le flux de production. Sur une série de pièces, un changement d’outil imprévu peut nécessiter une nouvelle prise d’origine et une reprise de réglages, ajoutant 15 à 30 minutes d’improductivité. Sur une machine à 80 euros de taux horaire, cela représente 20 à 40 euros par incident.

L’investissement dans des fraises réellement adaptées à l’aluminium, même à un prix supérieur de 40 à 60 pour cent, s’amortit généralement dès le premier changement évité. Une fraise universelle à 25 euros durant 30 minutes coûte réellement 0.83 euro par minute de coupe. Une fraise aluminium à 40 euros durant 180 minutes revient à 0.22 euro par minute, soit une division par quatre du coût réel.

Cette analyse économique ne prend pas en compte les gains qualitatifs : meilleur état de surface, tolérances plus serrées, réduction des reprises. Dans une production en série, ces facteurs secondaires deviennent rapidement prépondérants dans le calcul de rentabilité.

Questions fréquentes sur le fraisage de l’aluminium

Pourquoi l’éthanol est-il efficace comme lubrifiant pour l’aluminium ?

L’éthanol s’évapore rapidement en emportant la chaleur, laisse les pièces propres sans résidu huileux et permet d’augmenter les avances de 20 pour cent selon les retours industriels. Son évaporation rapide évite l’accumulation de lubrifiant dans la zone de coupe tout en créant un film protecteur temporaire suffisant.

Peut-on usiner l’aluminium à sec avec une fraise adaptée ?

L’usinage à sec de l’aluminium reste possible en finition légère avec des fraises spécifiques revêtement diamant et une évacuation d’air comprimé. Cependant, la durée de vie de l’outil sera réduite de 50 à 70 pour cent par rapport à un usinage lubrifié. L’usinage à sec s’applique principalement aux opérations courtes ou aux environnements où la lubrification est impossible.

Comment différencier visuellement une fraise aluminium d’une fraise universelle ?

Les fraises aluminium présentent des goujures polies miroir visibles à l’œil nu, un angle hélicoïdal prononcé et souvent un nombre de dents réduit (2 à 3 en ébauche). Les goujures sont nettement plus larges pour faciliter l’évacuation des copeaux. L’absence de revêtement coloré ou la présence d’un revêtement clair (diamant, DLC) constituent également des indices.

Quelle est la durée de vie normale d’une fraise carbure en aluminium 6061 ?

En ébauche avec paramètres optimisés, une fraise carbure revêtue TiB2 devrait offrir 120 à 180 minutes de coupe effective en aluminium 6061. En finition, cette durée s’étend à 240-360 minutes. Ces valeurs concernent des fraises de diamètre 10 à 16 millimètres. Les diamètres plus faibles présentent des durées réduites en raison de la vitesse de rotation plus élevée nécessaire.